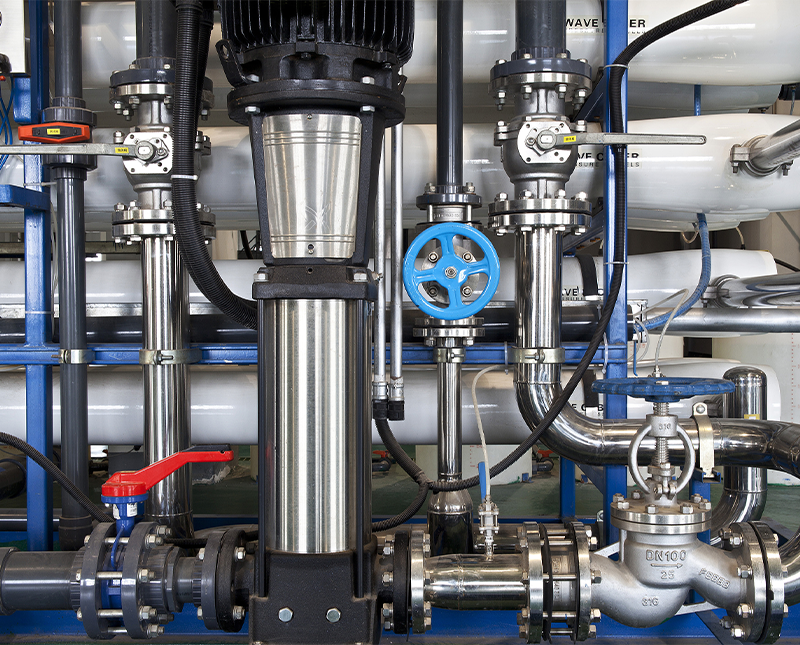

صنایع شیمیایی بسیار متنوع است و بیش از 60000 محصول شناخته شده دارد و مواد شیمیایی می توانند بر انتخاب، ساختار یا طراحی مواد دریچه تاثیر بگذارند. مانند تمام بخش های صنعتی، طراحی و ساخت شیرها برای کاربردهای شیمیایی نیاز به در نظر گرفتن عواملی مانند عملیات ایمن، کارآمد و قابل اعتماد دارد.

بخش پتروشیمی و پلیمر

در صنایع شیمیایی، محصولات پتروشیمی یکی از بزرگترین بخش های بازار را شامل می شود که شامل الفین ها (اتیلن، پروپیلن، بوتادین) و آروماتیک ها (بنزن، تولوئن، زایلن) می شود. اینها برای تولید طیف وسیعی از محصولات، مانند اتیلن تولید شده از طریق کراکینگ با بخار، که بیشتر پلیمریزه می شود تا پلی اتیلن و سایر مشتقات مبتنی بر اتیلن تولید شود، استفاده می شود.

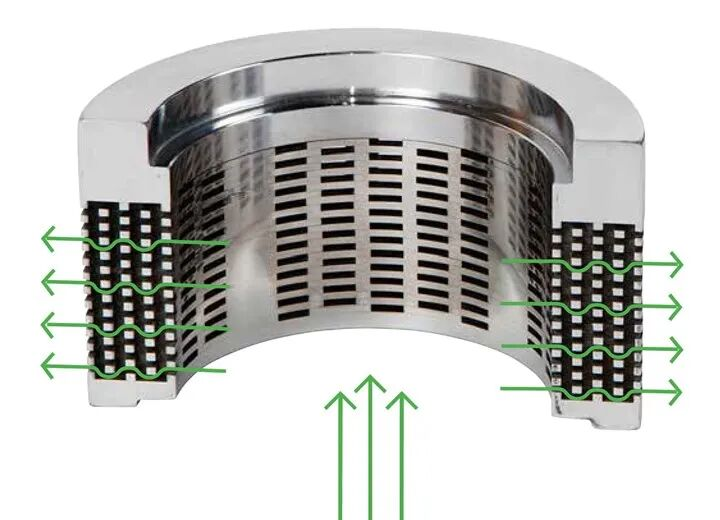

قبل از اینکه اتیلن وارد منطقه سرد شود، معمولاً با استفاده از بسترهای غربال مولکولی خشک می شود. دریچه های اطراف این بسترهای خشک کن در طول چرخه جذب و بازسازی تحت شرایط حرارتی مختلفی قرار می گیرند. در منطقه سرد، شیرها باید در برابر دمای پایین و افت فشار بالا مقاومت کنند. برای کنترل گاز سوخت، شیرهای گلوب راه حل اصلی هستند، با این حال، دریچه های توپی تقسیم بندی شده نیز با در نظر گرفتن فاکتور محدوده قابل تنظیم، جایگزین مناسبی هستند. در منطقه سرد، دریچه هایی که قادر به رسیدگی به برنامه های افت فشار بالا و دمای پایین هستند مورد نیاز است. در اینجا، شیرهای گلوب مجهز به تریم چند مرحله ای برای کمک به حذف نویز و کاویتاسیون استفاده می شوند.

دریچه های داخلی چند مرحله ای ضد حفره برای دریچه های گلوب

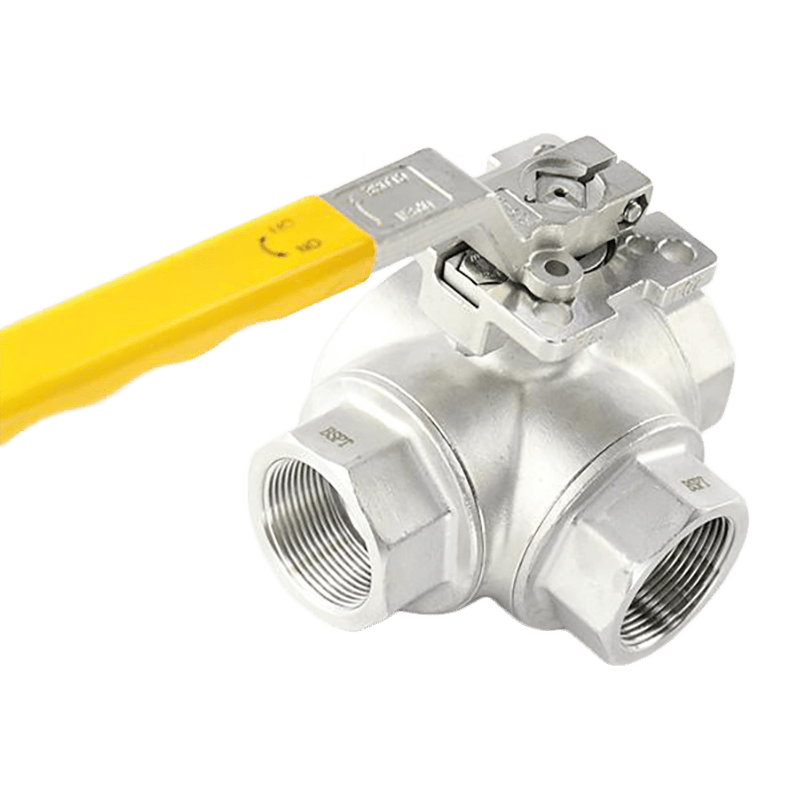

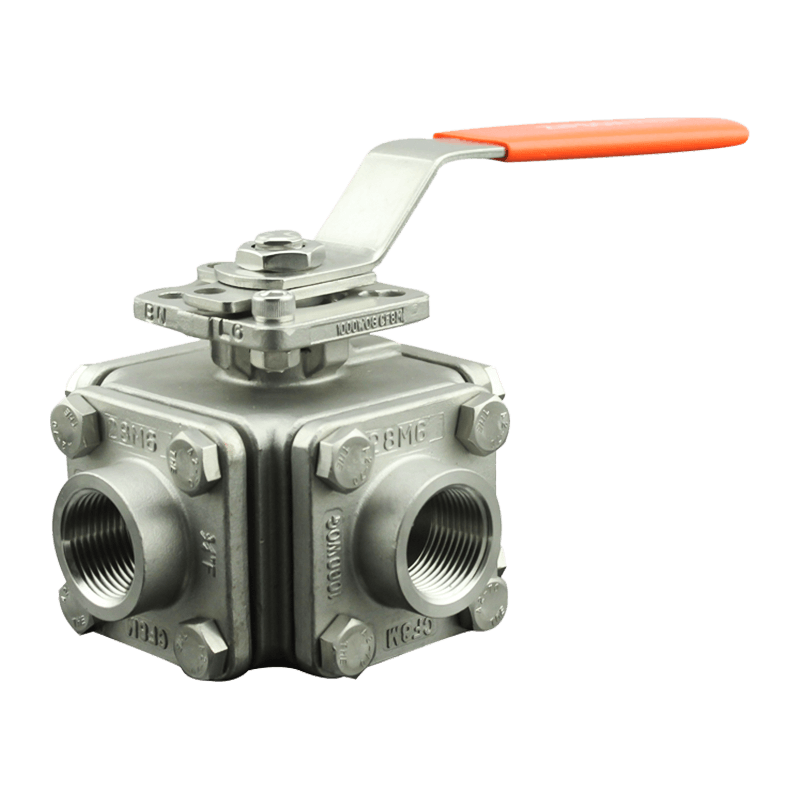

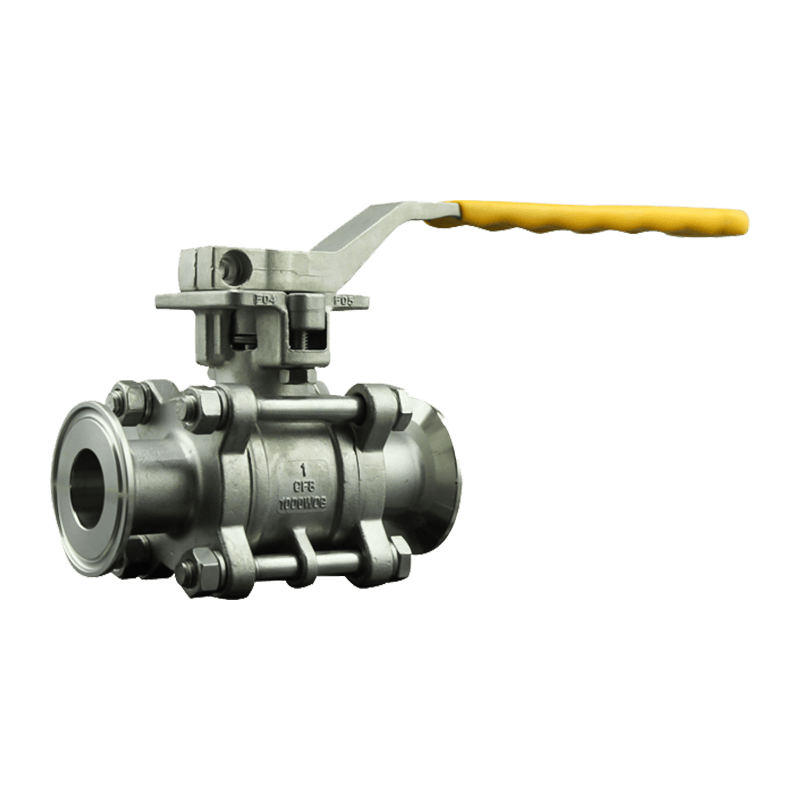

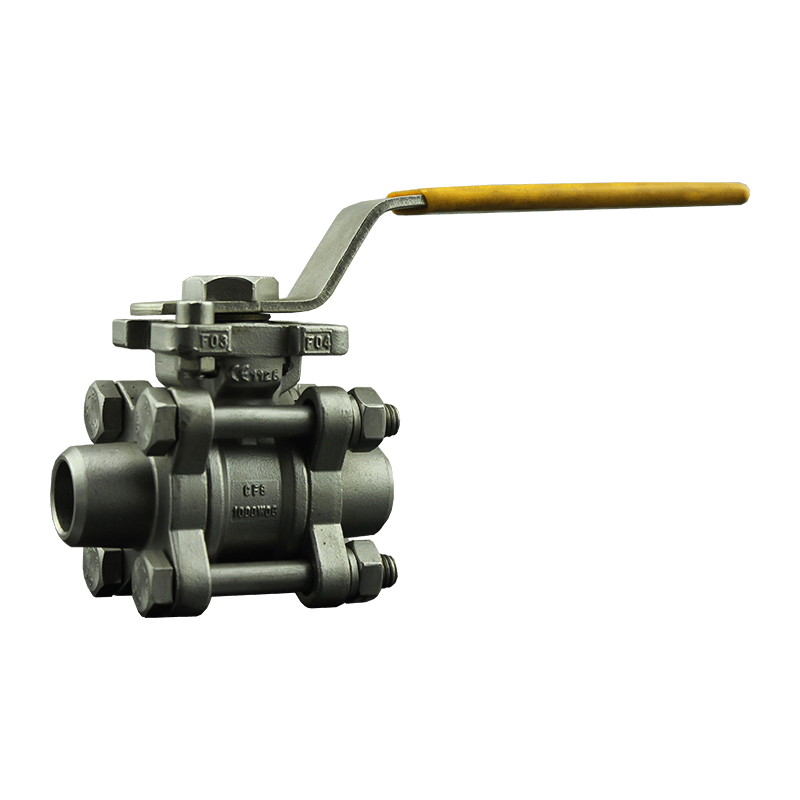

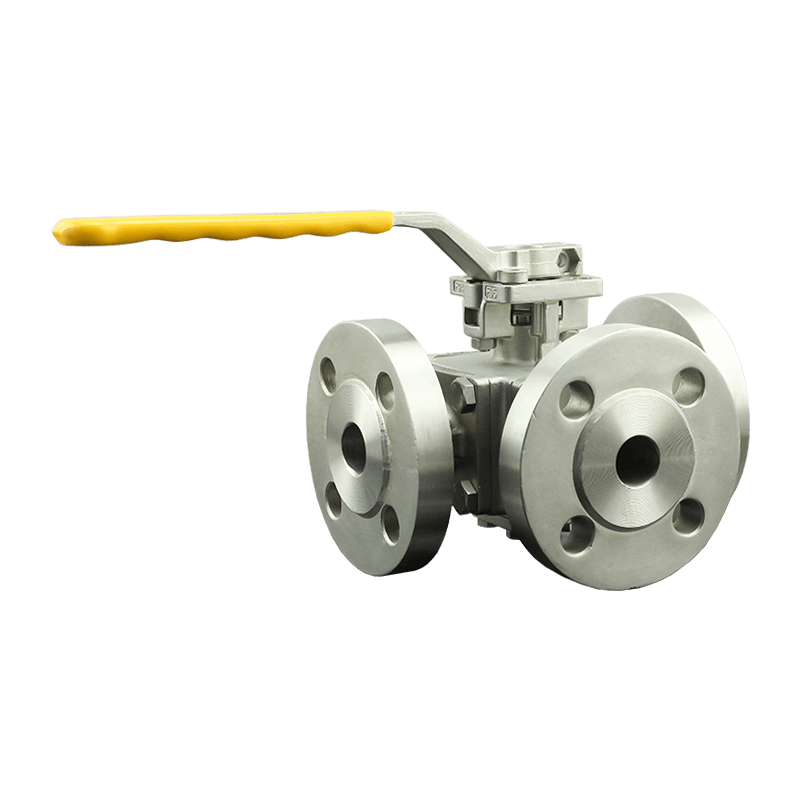

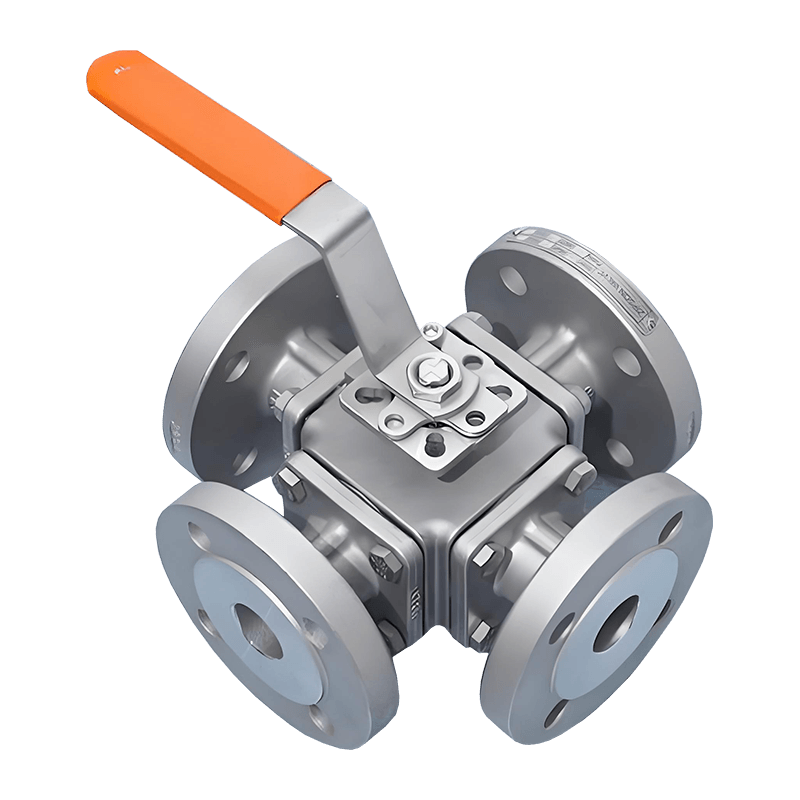

شیرهای توپی فلزی راه حل ایده آل برای خشک کن در واحدهای ترک بخار هستند. این شیرها می توانند نوسانات دما و دوچرخه سواری مکرر را تحمل کنند. در مقایسه با سایر طرح های شیر، دریچه های دوار به راحتی کار می کنند، ساختار فشرده ای دارند و گزینه های جهت دهی متعددی را ارائه می دهند.

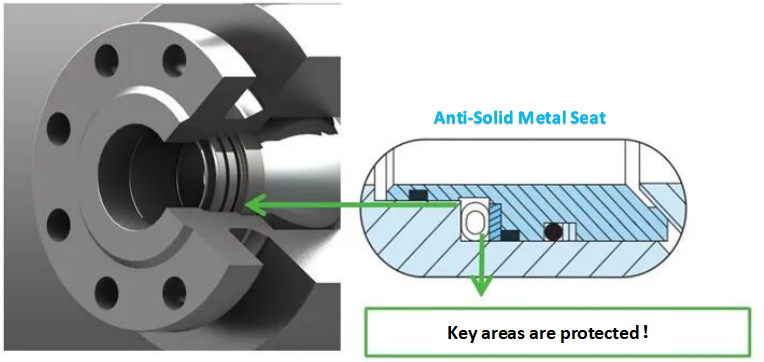

فرآیند پلیمریزاسیون شامل دست زدن به محیط سیال حاوی بقایای پلیمر، رزین و کاتالیزور است. این مایعات در حفرههای دریچه تجمع میکنند، عملکرد دریچه را مختل میکنند و باعث وقفه در فرآیند میشوند که منجر به تلفات قابل توجهی برای کارخانه میشود. علاوه بر این، تعداد چرخه بالا (تا 1.5 میلیون چرخه در سال) یک چالش بزرگ است. شیرهای اطراف سیستم های کاتالیزوری که کاتالیزورهای خشک را مدیریت می کنند با خوردگی شدید اجزای داخلی مواجه می شوند. رسیدگی به انتشار گازهای گلخانه ای فراری و نشت صندلی نیز به دلیل نگرانی های ایمنی و زیست محیطی حیاتی است.

به طور مشابه، دریچه های توپ فلزی با ویژگی های صندلی ضد جامد عملکرد فوق العاده ای ارائه می دهند. طراحی صندلی ضد جامد به جلوگیری از ورود رسانه ها به ناحیه صندلی کمک می کند. تماس محکم بین بدنه سوپاپ و نشیمنگاه، همراه با طراحی صندلی خراش دهنده، به حذف ذرات انباشته شده کمک می کند. در نتیجه، دریچه های توپی تقسیم شده برای دوغاب های پلیمری بسیار موثر هستند.

شیر توپی با صندلی مقاوم در برابر جامد و بسته بندی بارگذاری شده زنده

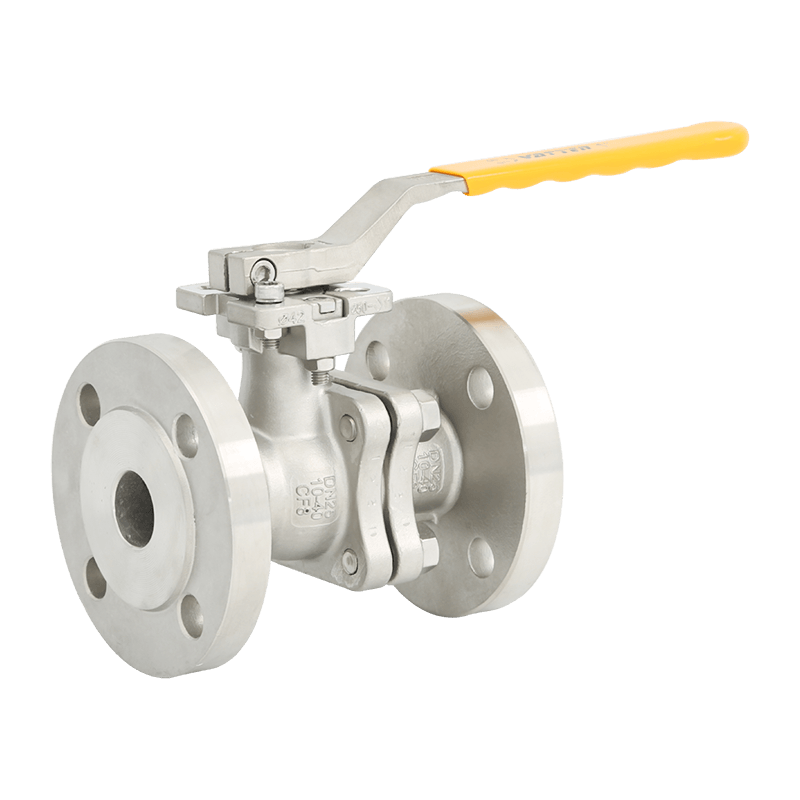

واحدهای آروماتیکی که رسانه های اصلی مانند پارازایلن را مدیریت می کنند، می توانند روی سطوح شیر رسوب کنند و اصطکاک را افزایش داده و سایش را تسریع کنند. در فرآیندهای جداسازی خاصی، شیرها تحت چرخه های باز و بسته شدن مکرر قرار می گیرند و نیاز به کنترل دقیق دارند. راهحلهای معمولی شامل شیرهای توپی فلزی با طرحهای نشیمنگاه خراشدهنده، و همچنین دریچههای توپی تقسیمبندی شده و دریچههای پلاگین دوار غیرعادی با مواد پوششی تخصصی برای مقاومت در برابر فرسایش شدید است. شیرهای پروانه ای سه افست نیز برای محلول در فرآیندهای استخراج بنزن و تولوئن مناسب هستند.

بخش کود و کشاورزی

در بخش مواد شیمیایی کشاورزی، کودهای نیتروژن بیش از 50 درصد از سهم بازار را به خود اختصاص می دهند و آمونیاک به عنوان یک جزء کلیدی عمل می کند. سنتز آمونیاک به نیتروژن و هیدروژن نیاز دارد. مخلوطی از هیدروژن از اصلاح کننده های بخار و نیتروژن وارد حلقه سنتز می شود، جایی که تحت فشرده سازی دو مرحله ای تا فشار سنتز 2200-4400 psi (150-300 بار) قرار می گیرد. فرآیند تبدیل آمونیاک به تعادل دما و فشار نیاز دارد. برای اطمینان از اثربخشی کاتالیزور، دمای 750 درجه فارنهایت (400 درجه سانتیگراد) مورد نیاز است.

دماها و فشارهای بالای هیدروژن و آمونیاک یک چالش جدی برای هر شیری است. با توجه به سمی بودن محیط پردازش شده، کنترل انتشار بسیار مهم است. شیرهای پروانه ای سه گانه راه حل ایده آلی برای جداسازی و کنترل در مدارهای سنتز آمونیاک ارائه می کنند. این طراحی سایش را به حداقل می رساند و عمر مفید را افزایش می دهد و حتی در شرایط سخت خاموش شدن را تضمین می کند.

شیر پروانه ای سه گانه غیر عادی فلزی

استفاده از صندلیهای سوپاپ کاربید، سایش را کاهش میدهد و نرخ جریان با سرعت فوقالعاده را ممکن میسازد. این صندلی ها معمولاً بدون نیاز به جداسازی صفحه و شفت سوپاپ قابل تعویض هستند. مهر و موم ساقه با بارگذاری زنده تجهیزات استاندارد هستند و شیرها برای دستیابی به سطح یکپارچگی ایمنی SIL3 تحت آزمایش آتش سوزی و گواهینامه خاموش شدن اضطراری قرار می گیرند.

ظهور مواد شیمیایی تخصصی

رشد سریع صنعت خورشیدی به طور قابل توجهی تقاضا برای پانل های فتوولتائیک را افزایش داده است که پلی سیلیکون به عنوان یک ماده خام حیاتی عمل می کند. پلی سیلیکون از دیرباز جزء کلیدی در تولید نیمه هادی ها بوده است. در فرآیند تولید پلی سیلیکون معمولی از SiO2 (شن کوارتز) به عنوان ماده اولیه برای تولید سیلیکون با درجه متالورژی استفاده می شود که به عنوان MG-Si نیز شناخته می شود. MG-Si در یک کوره قوس الکتریکی در حضور کربن به دست می آید. در این فرآیند مواد اولیه، محصولات واسطه ای و فرعی شامل پودر سیلیکون، گاز کلر، گاز هیدروژن، کلرید هیدروژن، تری کلروسیلان، دی کلروسیلان و کلرید سیلیکون می باشد. هیدروژن و تری کلروسیلان قابل اشتعال هستند، کلرید هیدروژن بسیار خورنده است و تتراکلرید سیلیکون به شدت سمی است. در نتیجه، طرحهای دریچهها باید این رسانههای تخصصی، بهویژه پودر سیلیکون بسیار ساینده را کنترل کنند. همه این مواد شیمیایی برای به حداقل رساندن مصرف مواد خام و افزایش کارایی کلی نیاز به جذب و بازیابی دارند.

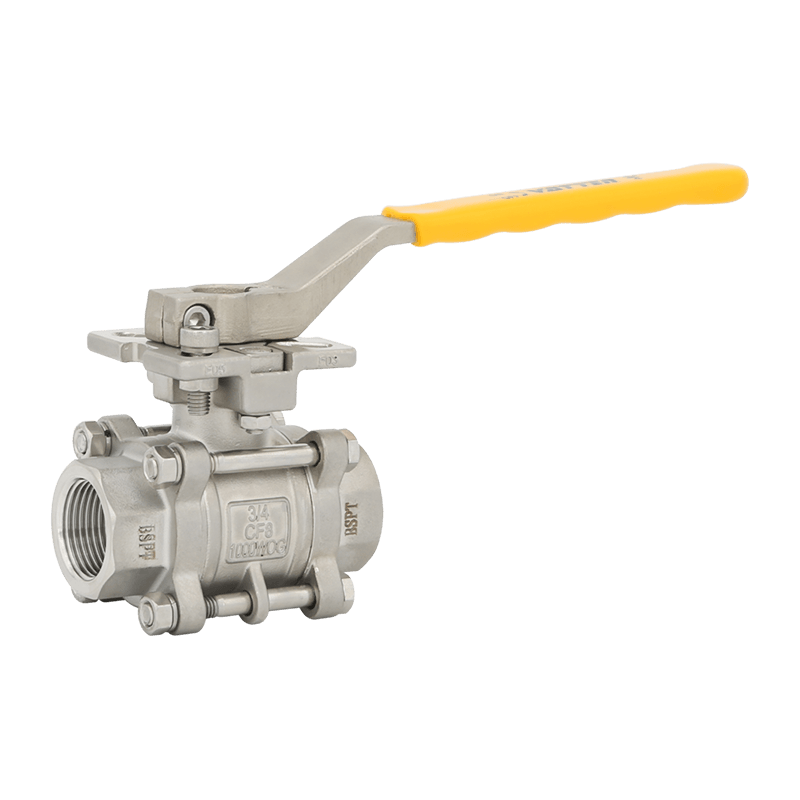

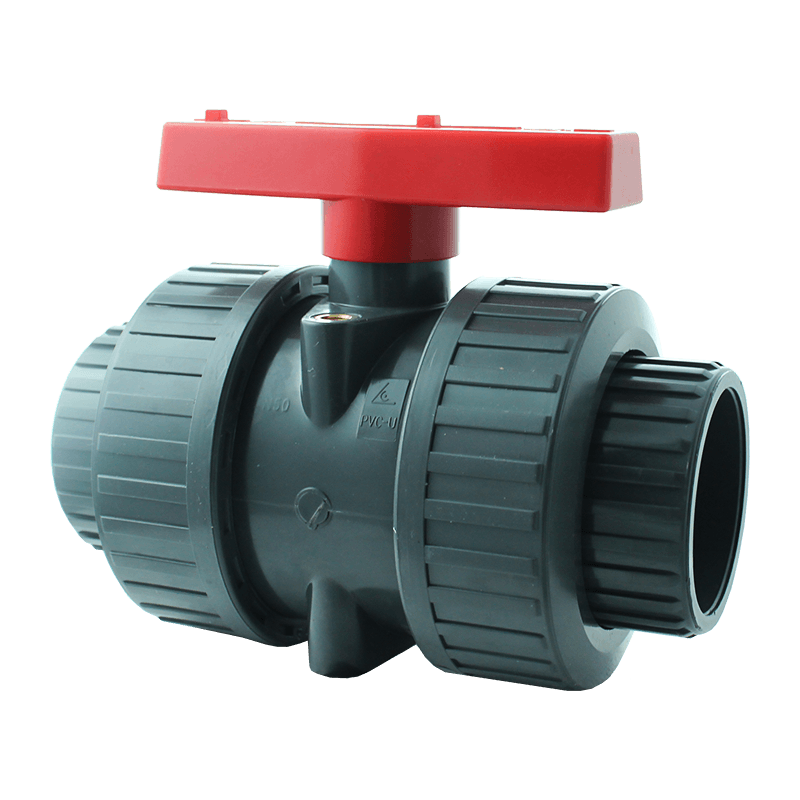

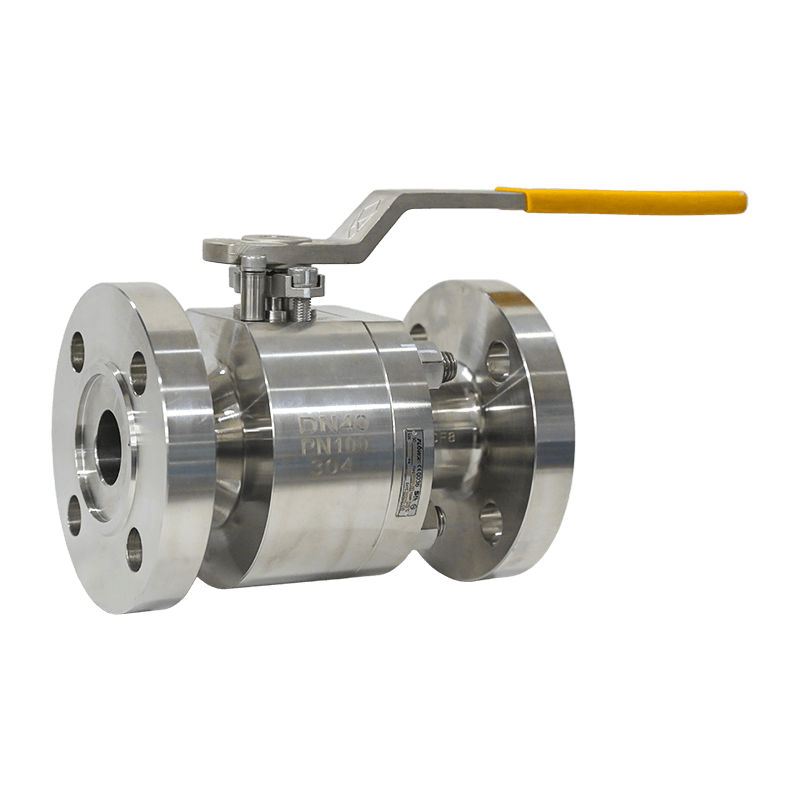

عملکرد ساقه چرخشی، بسته بندی غده با بار زنده و طراحی ذاتی ایمنی آتش باید با تمام استانداردهای فعلی انتشار و ایمنی آتش مطابقت داشته باشد. دریچههای توپی نرم دارای طراحی لب بند انعطافپذیر پلیمری با PTFE تقویتشده مولکولی بهعنوان ماده نشیمنگاه هستند که راهحلی طولانیمدت را حتی در شرایط چرخه بالا ارائه میدهند.

فرآیندهای شیمیایی معدنی با تقاضای بالا

دی اکسید تیتانیوم (TiO2) کاربرد دیگری با الزامات سختگیرانه دریچه است. این ماده معمولاً به عنوان رنگدانه سفید در تولید رنگ، کاغذسازی، پلاستیک، لاستیک، سرامیک و منسوجات استفاده می شود. دی اکسید تیتانیوم از ایلمنیت یا سنگ معدن روتیل طبیعی یا مصنوعی تولید می شود. فرآیند اسید سولفوریک مرطوب معمولاً از مواد اولیه مبتنی بر ایلمنیت استفاده می کند، در حالی که فرآیند کلرید با دمای بالا معمولاً از مواد اولیه مبتنی بر روتیل استفاده می کند.

کل فرآیند تولید شیرها را در معرض دماهای بالا، دوغاب های ساینده و محیط های خورنده قرار می دهد. دریچههای توپی فلزی با روکشهای کاربید و نشیمنگاههای دمدار برای کاربردهای خاموشکننده در دمای بالا مناسب هستند. هنگام کار با دوغاب های ساینده، شیرهای فشار قوی با فناوری الاستومر پیشرفته انتخاب ایده آلی برای برنامه های خاموش و کنترل در سیستم هستند. قابلیت کنترل بیشتر از طریق آستینهای مخروطی و پوزیشنرهای هوشمند افزایش مییابد که به افزایش فواصل نگهداری و کاهش قابل توجه هزینههای نگهداری کمک میکند.

دریچه را فشار دهید

کلر قلیایی نیز یکی از کاربردهای چالش برانگیز برای شیرآلات است. کلر برای ذخیره سازی و حمل و نقل مایع شده و سپس برای پردازش تبخیر می شود. برای کلر مایع، شیرهایی با بدنه شیر CS و آلیاژهای داخلی Monel توصیه می شود. شیرهای پروانه ای دو افست با پکینگ با بار زنده معمولاً برای جلوگیری از نشتی فرار استفاده می شوند.

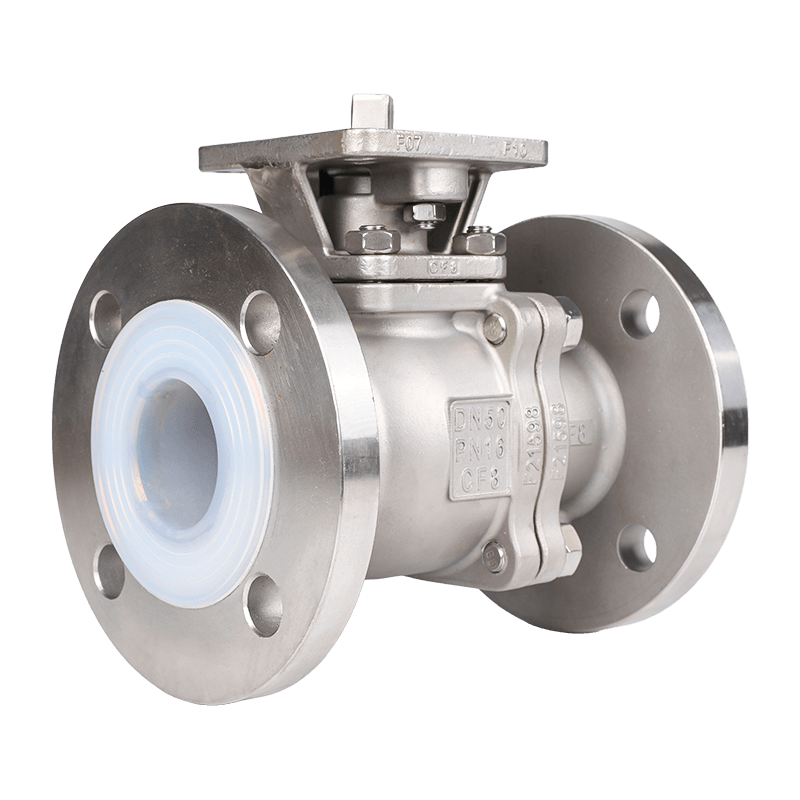

فرآیند تبدیل کلر مایع به بخار نیاز به اعمال گرما در شرایط کنترل شده دارد و دمای بخار تولید شده در بخش بخارساز با تنظیم آب داغ یا بخار حفظ می شود. در حالی که دریچههای توپی انتهایی رزوهای برای دریچههای تخلیه اکثریت و دریچههای جداسازی استفاده میشوند، دریچههای توپی چرخشی زمانی که نیاز به تنظیم دما باشد استفاده میشود.

علاوه بر این، شیرهای توپی با پوشش PFA، شیرهای پروانه ای و شیرهای دیافراگمی به طور گسترده در تهیه آب نمک و تولید سود سوزآور برای جلوگیری از خوردگی استفاده می شوند.