پاسخ فوری: انتخاب شیر خاموش کننده مناسب بحرانی ترین عامل در شیر خاموش انتخاب عبارت است از...

ادامه مطلب

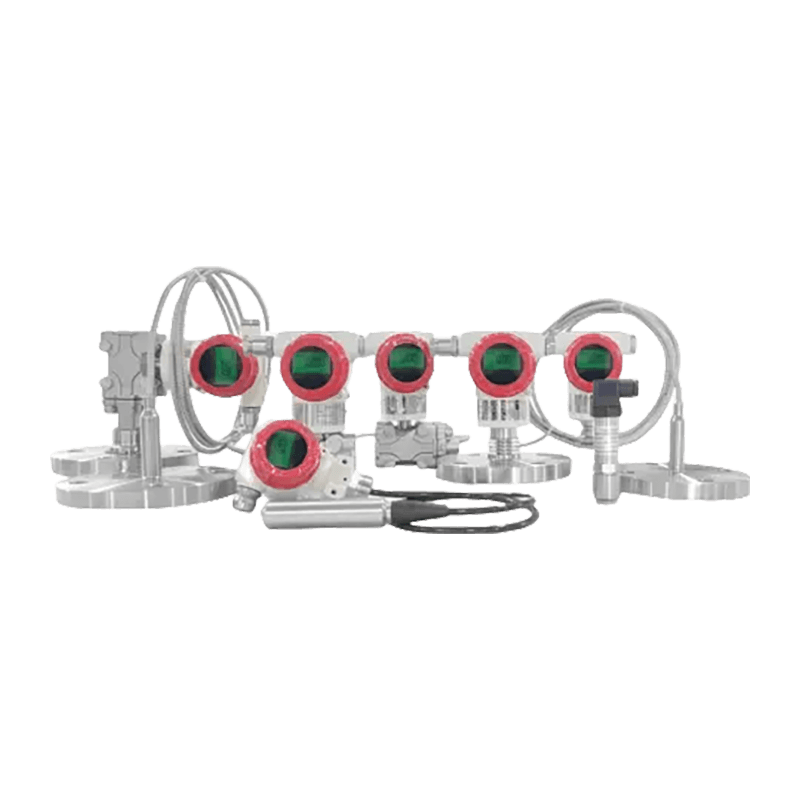

ابزارهای فشار تامینکنندگان

-

فرستنده هوشمند سیلیکونی تک کریستالی FvLuoky FDP3000 از تراشه های وارداتی و فناوری بسته

-

فرستنده فشار سیلیکونی پراکنده فشرده FvLuoky FDP2000 از تراشه های وارداتی و فناوری بسته

محدوده ابزار فشار FvLuoky شامل فرستندههای هوشمند و فرستندههای فشار هیرشمن است که برای برآوردن نیازهای مختلف از نظارت معمول تا برنامههای پیچیده طراحی شدهاند. این ابزارها با دارا بودن فناوری سنجش پیشرفته و ساختار قوی، اندازه گیری های قابل اعتماد و دقیقی را حتی در شرایط فشار، لرزش یا خورندگی بالا ارائه می دهند. ابزارهای فشار ما که به طور گسترده در صنایع پتروشیمی، معدن، تصفیه آب و تولید مکانیکی استفاده می شود، از نظارت زمان واقعی و کنترل فرآیند کارآمد پشتیبانی می کنند. چه برای سیستم های خودکار یا پروژه های مهندسی سفارشی، ابزارهای فشار FvLuoky به عنوان یک انتخاب قابل اعتماد برای عملکرد و دوام برجسته می شوند.

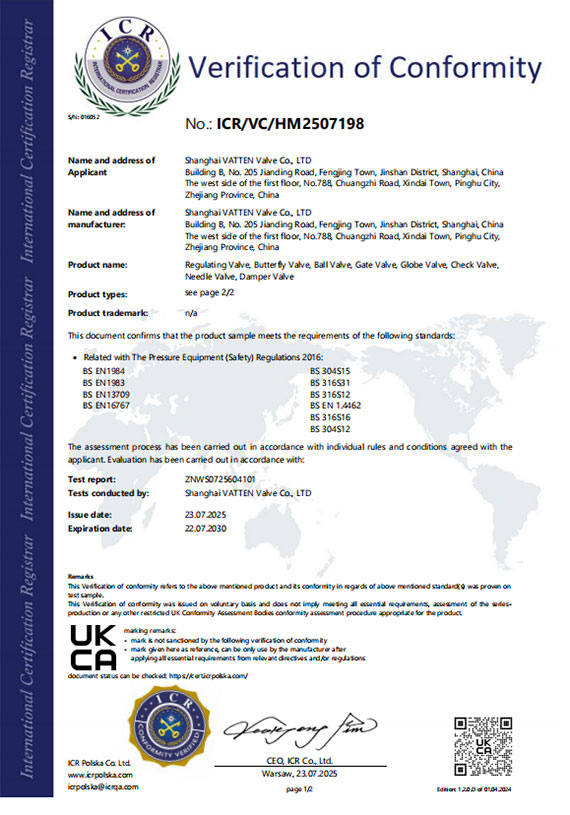

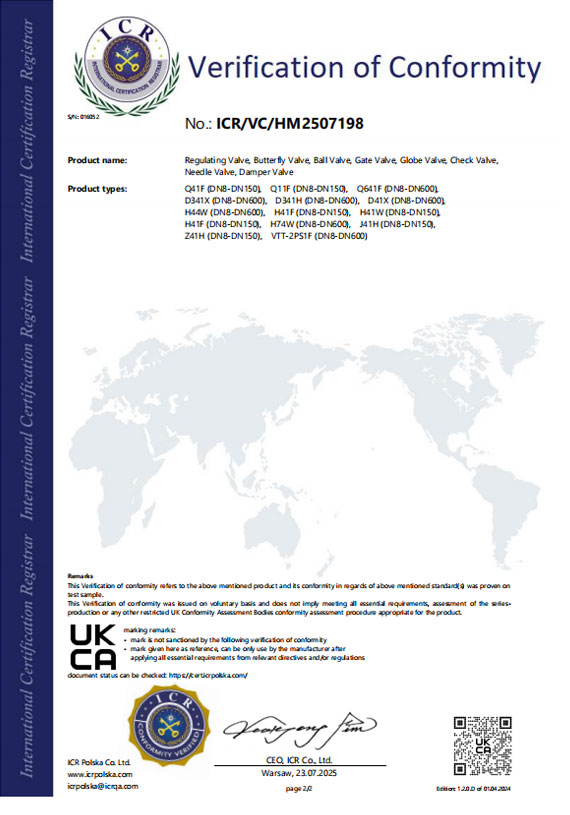

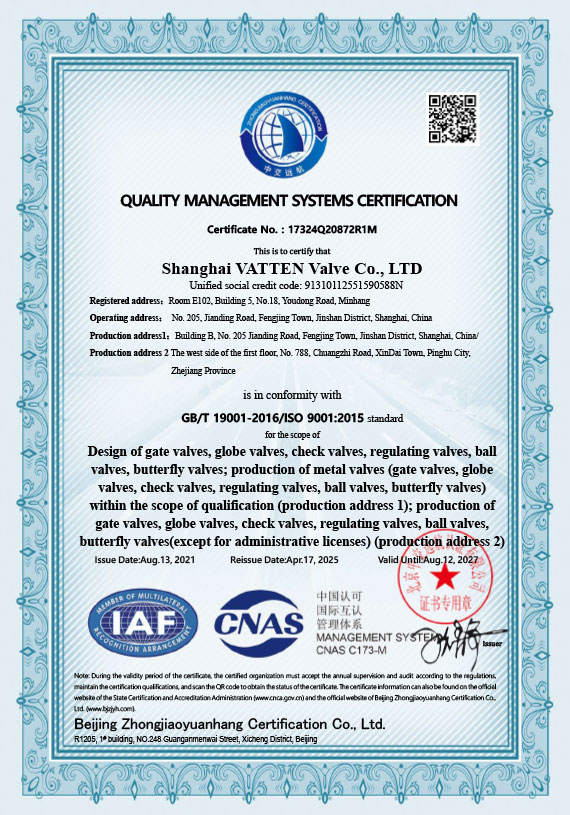

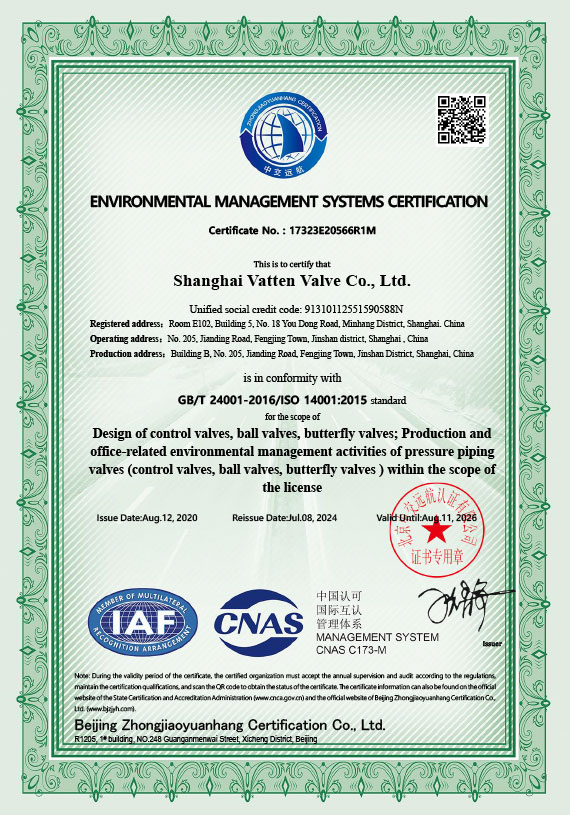

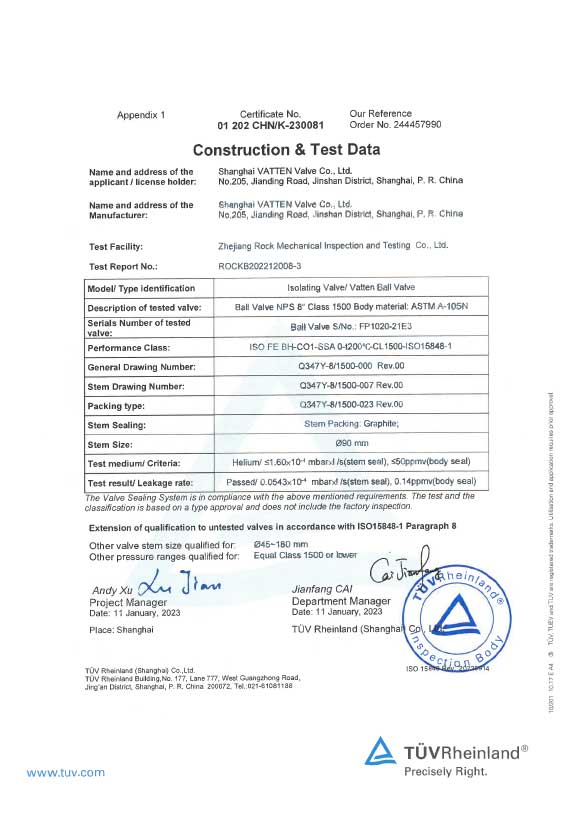

گروه Vatten Valve، یک شرکت معتبر جهانی دریچههای اتوماسیون صنعتی که منشأ آن از زارلند آلمان است، در تحقیق، توسعه و ساخت محصولات اصلی مانند شیرهای توپی کنترل اتوماتیک، شیرهای پروانهای و شیرهای تنظیم تخصص دارد. ما با بهره گیری از تخصص استثنایی خود در فناوری، راه حل های نوآورانه دریچه و پشتیبانی فنی حرفه ای را به صنایع مهم از جمله انرژی، شیمیایی، تصفیه آب، داروسازی و فرآوری مواد غذایی ارائه می دهیم.

همانطور که ابزارهای فشار تامینکنندگان و ابزارهای فشار کارخانه, این گروه چهار پایگاه تولیدی پیشرفته را که به طور استراتژیک در شانگهای، تیانجین، لیشویی و جیاشینگ چین واقع شدهاند، اداره میکند. برای خدمترسانی بهتر به بازارهای بینالمللی، ما دفاتر شعبهای را در مکانهای کلیدی استراتژیک از جمله بریتانیا، ترکیه، بلاروس، عربستان سعودی و اندونزی تأسیس کردهایم. تأسیس دفتر اندونزی ما به طور قابل توجهی قابلیتهای خدماتی ما را در بازار جنوب شرقی آسیا افزایش میدهد و پشتیبانی و خدمات فنی به موقع و کارآمد را برای شرکا و مشتریان محلی تضمین میکند.

شرکت Vatten Valve با ریشه در سنت تولید دقیق آلمانی، تمرکز خود را بر روی شیرهای کنترل اتوماتیک حفظ کرده و در عین حال به شدت به استانداردهای کیفیت بینالمللی پایبند است. Provide سفارشی ابزارهای فشار. ما متعهد به نوآوری مستمر هستیم و با ارائه محصولات با عملکرد برتر، پشتیبانی فنی حرفهای و راهحلهای جامع کنترل سیالات به مشتریان، آنها را قادر میسازیم تا با چالشهای پیچیده کنترل سیالات صنعتی مقابله کنند.

-

-

دریچه های تخلیه پایین دستگاههای کنترل جریان هستند که در پایینترین نقطه یک ظرف، مخزن یا قیف نصب میشوند ...

ادامه مطلب -

الف شیر پروانه ای یک شیر دوار یک چهارم چرخشی است که جریان سیال را از طریق یک دیسک دایره ای که عمود بر ج...

ادامه مطلب -

درک نحوه ترکیب شیرهای پروانه ای در سیستم های لوله کشی مدرن ترکیب کردن دریچه های پروانه ای یک رویکرد مهندسی ...

ادامه مطلب -

آشنایی با شیرهای برقی در سیستم های صنعتی دریچه های برقی به طور گسترده در سیستم های لوله کشی صنعتی استفاده می...

ادامه مطلب

ملاحظات دقت برای ترانسمیترهای فشار

ترانسمیترهای فشار ابزارهای بسیار حساسی هستند که دقت آنها به نوع سنسور، شرایط نصب و عوامل محیطی بستگی دارد. حسگرهای خازنی و پیزومقاومتی دقت بالایی ارائه می دهند اما ممکن است برای جلوگیری از رانش به جبران دما نیاز داشته باشند. کالیبراسیون منظم نقطه صفر و دهانه اندازه گیری ثابت را تضمین می کند. در کاربردهای فشار بالا، دیفرانسیل ترانسمیترهای فشار اغلب مورد استفاده قرار می گیرند و نصب آنها باید حجم های مرده را به حداقل برساند و از اثرات ضربانی که می تواند خطا ایجاد کند جلوگیری کند.

انتخاب مواد برای ابزارهای فشار در محیط های خورنده

ابزارهای تحت فشار قرار گرفتن در معرض رسانه های خورنده یا تهاجمی نیاز به انتخاب دقیق مواد دارد. فولاد ضد زنگ به دلیل مقاومت در برابر خوردگی و استحکام مکانیکی معمولاً برای قطعات خیس شده استفاده می شود. در محیط های بسیار اسیدی یا سوزاننده، هاستلوی یا تیتانیوم ممکن است برای جلوگیری از فرسایش و حفظ قابلیت اطمینان طولانی مدت استفاده شود. مهر و موم ها، دیافراگم ها و غشاهای جداکننده نیز باید با سیال فرآیند سازگار باشند تا از عملکرد مناسب و جلوگیری از نشت یا خرابی زودرس جلوگیری شود.

تاثیر محل نصب بر دقت اندازه گیری فشار

موقعیت و جهت گیری ابزار فشار بر دقت اندازه گیری تاثیر می گذارد. به عنوان مثال، قرار دادن فرستنده ها در نقاطی با جریان آرام آرام، نوسانات فشار دینامیکی را کاهش می دهد. اجتناب از مناطق با لرزش بالا از خستگی سنسور و نویز سیگنال جلوگیری می کند. علاوه بر این، هنگام اندازه گیری فشار دیفرانسیل، باید از خطوط ضربه ای با طول مساوی برای به حداقل رساندن خطاهای اندازه گیری ناشی از گرادیان دما یا اختلاف ستون سیال استفاده شود. نصب صحیح همچنین دسترسی تعمیر و نگهداری را بدون وقفه در عملیات فرآیند تسهیل می کند.

جدول مقایسه ای: گیج در مقابل ترانسمیترهای فشار دیفرانسیل

فرستنده های فشار مختلف برای کاربردهای خاص بر اساس نوع فشار اندازه گیری شده مناسب هستند. جدول زیر تفاوت های اصلی را نشان می دهد:

| تایپ کنید | اصل اندازه گیری | برنامه های کاربردی معمولی | مزایا |

| سنج | فشار را نسبت به فشار اتمسفر اندازه گیری می کند | مخازن، خطوط لوله، سیستم های HVAC | ساده، مقرون به صرفه |

| مطلق | فشار را نسبت به خلاء اندازه گیری می کند | سیستم های خلاء، پایش فشارسنجی | مرجع پایدار، مصون از تغییرات جوی |

| دیفرانسیل | اختلاف فشار بین دو نقطه را اندازه گیری می کند | نظارت بر فیلتر، اندازه گیری جریان | برای کنترل جریان و سطح ضروری است |

انتقال سیگنال و کاهش نویز در فرستنده های فشار

فرستنده های فشار اغلب فشار مکانیکی را به سیگنال های الکتریکی استاندارد شده مانند 4-20 میلی آمپر، 0-10 ولت یا پروتکل های ارتباطی دیجیتال مانند HART و Modbus تبدیل می کنند. نویز در خطوط سیگنال می تواند باعث خوانش نادرست شود، به ویژه در تاسیسات راه دور. کابل های جفت پیچ خورده محافظ، اتصال زمین مناسب و مدارهای تهویه سیگنال در کاهش تداخل الکتریکی موثر هستند. برای فرآیندهای ضربان دار با فرکانس بالا، عناصر میرایی را می توان برای تثبیت سیگنال فشار بدون تأثیر بر دقت اضافه کرد.

روشهای نگهداری پیشگیرانه برای ابزارهای تحت فشار

تعمیر و نگهداری پیشگیرانه منظم تضمین می کند که ابزارهای تحت فشار در طول عمر مفید خود به طور قابل اعتماد عمل کنند. اقدامات توصیه شده شامل بررسی رانش سنسور، بازرسی دیافراگم یا لوله های بوردون، تمیز کردن خطوط ضربه و تأیید کالیبراسیون بر اساس استانداردهای شناخته شده است. آزمایش نشتی و بررسی تنش مکانیکی ناشی از چرخههای ارتعاش یا دما به جلوگیری از خرابی ناگهانی کمک میکند. مستندسازی فعالیتهای تعمیر و نگهداری امکان ردیابی را فراهم میکند و به بهینهسازی فواصل کالیبراسیون آینده کمک میکند.

- برای جلوگیری از انسداد یا احتباس مایع، خطوط ضربه را بازرسی و تمیز کنید.

- اتصالات الکتریکی و عایق را برای انتقال سیگنال پایدار بررسی کنید.

- صفر را آزمایش کنید و به صورت دوره ای فاصله بگیرید تا رانش سنسور را تشخیص دهید.

- سایش مکانیکی یا تغییر شکل دیافراگم ها و فلنج ها را بررسی کنید.

ملاحظات دما و فشار بالا

ابزارهای فشاری که در معرض دما یا فشارهای شدید قرار دارند نیاز به ساخت و ساز تخصصی دارند. محیطهای با دمای بالا ممکن است به حسگرهای سرامیکی یا فولادی ضد زنگ با تجهیزات الکترونیکی جبرانشده حرارتی برای حفظ دقت نیاز داشته باشند. کاربردهای فشار بالا نیازمند دیافراگم یا مکانیزم های پیستونی قوی برای مقاومت در برابر استرس مکانیکی هستند. انتخاب مواد آب بندی مناسب، مانند PTFE یا واشر فلزی، عملکرد قابل اعتماد را بدون نشتی یا تخریب در طول زمان تضمین می کند.

فرستنده فشار دیجیتال و مانیتورینگ هوشمند

فرستندههای فشار هوشمند با قابلیتهای ارتباط دیجیتال امکان نظارت، پیکربندی و تشخیص از راه دور را فراهم میکنند. این دستگاهها خوانش فشار، وضعیت سلامت و روندهای تاریخی را در زمان واقعی ارائه میدهند و امکان تعمیر و نگهداری پیشبینیشده و به حداقل رساندن زمان خرابی برنامهریزی نشده را فراهم میکنند. ادغام با سیستم های SCADA یا DCS امکان کنترل متمرکز و بهینه سازی فرآیند را افزایش می دهد. ویژگی هایی مانند جبران دمای داخلی و تشخیص خودکار دقت و قابلیت اطمینان را در محیط های پیچیده صنعتی بهبود می بخشد.